Man ved med sikkerhed at kunsten at efterligne polerede

marmoroverflader har været kendt i over 2000 år. Det kan

ses bl.a ved at tyde romerske vægmalerier fra ca. 300 år f.Kr.,

hvor imitationstekniker er afbilledet. Der findes ingen gamle flader eller

bygningsdetaljer som beviser eller underbygger udbredelsen af denne specielle

håndværkskunst op gennem den antikke periode. Først under

renæssancen og særlig fra høj- og senbarokken fremkommer

mange eksempler på brugen af stukmarmor. Zimmermann

var nok den mest uovertrufne udøver fra denne tid. Udover de fordele

man opnår ved at trække store flader og hele

søjler ud i et, er der oplagte muligheder i frit at kunne arbejde

med farver og former. Hertil kommer den gevinst det er at kunne beklæde

detaljer

som ikke tåler vægten af ægte marmor. Inden

industrialisering af marmorbrudene, var det også billigere at

anvende imiteret

marmor end ægte massiv marmor.

Det har sannsynligvis altid været sådan, at det var relativt få

håndværkere

som havde erfaring med brugen af stukmarmorteknikerne. En grundig forskning

i denne og eventuelt beslægtede overflader står tilbage at udføre,

for at man kan fastslå om brugen af stukmarmor begrænser sig til

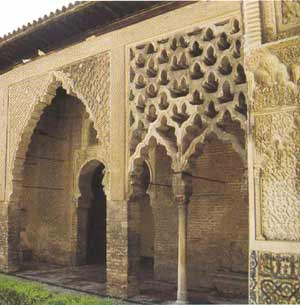

Europa. Man ved at især nordafrikanerne

mestrede udførelsen af indfarvede overflader foruden at de

var ypperlige gipsarbejdere og det er derfor nærliggende at antage at

de også har været dygtige til at efterligne

natursten og marmor og til at slibe og polere overflader. Meget tyder

således på at det var maurerne der indførte raffinerede

pudsetekniker til Spanien og Portugal. Men samtidig ved vi, at der har hersket

hemmelighed omkring de forskellige tekniker og deres oprindelse. Såvel

i Tyskland

som i England, Frankrige

og Italien,

strides man om hvem det var der udviklede kunsten at imitere marmor. Sikkert

er det, at alle der før i tiden lærte stukkatørfaget,

skulle have et kendskab til stukmarmorarbejder, dette til trods for at man

sjældent eller aldrig fik brug for det i praksis.

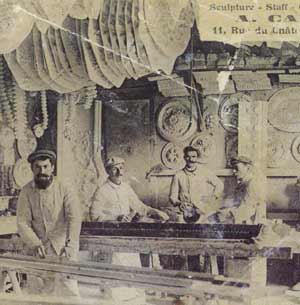

STUKMARMORTEKNIKER:

Vælger man den antagelse, at imitation af marmoroverflader er en europeisk

tradition, så begyndte den at tage form som en forlængelse av

billedskærerkulturen i Italien. Arbejder med indlagte sten og mosaikker

(scagiola) udspringer herfra. Særlig omkring Medicierne i Firenze i

slutten af 1500 årene brillierde man med mange fine arbejder og snart

tog kirken kunsten op som et udtryk for tro og rigdom og “moden”

trak nordover og blev mere og mere et symbol på prestige og magt. Etterhånden

blev sten af forskellig art og farve udskiftet med en indfarvet masse hvor

grundingrediensen er den fineste, hvide gips, limvand og farvepigmenter og

det var særlig i Tyskland, at dette håndverk fik et moderne præg

og blev praktisert. Man kan sige at stukmarmorens storhedstid varede i ca.

300 år fra 1600 og fremefter. Det nyeste inden for stukmarmor i et nybygning

skal efter sigende være et sted i Dresden, hvor store flader er stukmarmorreret

så sent som i 1985. Selve teknikken udsprang fra Toscana i Italien over

Østrig og Schweiz til Tyskland og Frankrige og derfra mod Øst

Europa hvor der i Sct. Petersborg stadig findes mange herlige eksempler. Men

også til Norden ankom de “rejsende svende” og nogle af de

fineste eksempler på enkel og naturlig anvendelse af imiteret marmor

findes her i Danmark, men altså også i Sverige og Norge. Ekspantionen

af dette, for gipsmagere og stukkatører så specielle fagområde,

medførte en tradition for megen rejsevirksomhed. De få der virkelig

mestrede stukmarmor blev navnkundige og var for det meste “på

valsen” der hvor arbejderne skulle udføres.

Hvor stor betydning den nordiske tradition for brug af natursten har haft

for den måde man har brugt stukmarmor på, er endvidere et spendende

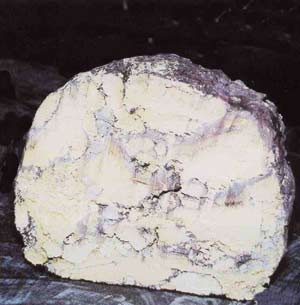

undersøgelsesområde. I takt med at gipsleverancer sydfra bliver

stadig dårligere, hvad enten det skyldes kvalitetsvigt i forekomster

eller i for dårlig sortering og brænding, aktualiserer spørgsmålet

:hvor findes den reneste og dermed hvideste gips?

Måske netop i Norge!

Idag, hvor lønudgifter til arbejdskraft vejer tungt i

ethvert byggeprojekt, er der sjældent plads til avancerede indvendige

pudsarbejder.

Realistiskt betragtet er det stort set kun gennem restaureringsprojekter,

at vi får med kunstig marmor at gøre. Dette har selvsagt forstærket

interressen omkring praktiseringen af kunsten at efterligne marmor.

Faget risikerer ganske langsomt at glide

ud af byggherrers, rådgiveres og håndværkeres bevidsthed

og dermed gå tabt som del af bygningskulturen.

Virkningen af dette

kan tydelig ses ved, at man som regel unlader at vedligeholde disse overflader

eller

hvad værre er, at man fejlbehandler eller overstryger de oprindeligt

polerede overflader med moderne materialer med uoprettelig skade for stukmarmoren

til følge. Det er derfor glædeligt, at erfare hvordan de senere

års store restaureringsarbejder i Norden har ført håndværkskunnen

herop og dermed bevirket at et næsten glemt fag får mulighed for

overlevelse og vi er selvsagt stolte af at have været med til at genopdage

og videreformidle faget.

C.F. Hansens nyklassisistiske Slotskirke

fra 1830 lå tilbage i kaos etter karnevalsbranden i 1992. Stukmarmoroverflader

fra gulv til loft samt søjler og pilastre var ødelagt af varmeudvikling

og salt i brandslukningsvandet der pumpedes op fra Holmens Kanal. Konservator

Manfred Siller blev hentet herop af Slots og Ejendomsstyrelsen og gennem 15

lange måneder genvandt kirken glansen samtidig med at nogle få

håndværkere fra norden blev oplært i faget.

Det kongelige Slot i Oslo blev så næste store nordiske stukmarmor

restaurering som jeg deltog i.

Hovedvestibylen med sine 12 søjler og 8 pilastre i hvid stukmarmor

som står på 8 postamenter lige-

ledes udført i stukmarmor med den, for Slottet

så karakteristiske mørkebrune (Caput Mortuum) farve, imponerer

den besøgende, hvad enten man går op af terazzotrappen på

Statsrådsiden eller Audienssiden. De glimt af“natursten”

med et spil i nogle af kvadrene, minder om bjergarten rombeporfyr som findes

overalt bagved Oslo og i "Krokskogen" mod vest.

De fine spejlinger og reflekser som oprindeligt har vært en naturlig

effekt av de glansfulde og levende polerede overflader, virker beroligende

og godt på den der måtte have et ærinde på Slottet.

De langt over 100 års hårde påvirkninger med varierende

fugtighed og temperatur, havde sat sit tydelige spor. Store arealer, særlig

langs bunden ved gulv og trappetrin, fremstod “åben”, porøs

og løstsidende. Nogle steder havde man ladet udføre reparationer

i grov puds som en maler efterfølgende havde patinert så fladerne

dannede en nogenlunde helhed.

RESTAURERINGSPROCESSEN:

Selve restaureringsarbejdet

starter med en nøje gennemgang

og afmærkning af hvilke arealer der skal bortpigges, hvilke steder

en forankring er nødvendig og hvilke områder der kan nøjes

med en polering.

Ved bortpigning

der foregår så nænsomt som muligt for at undgå at

slå fastsidende stukmarmor løs, har vi været omhyggelige

med støvafskærmning og brug af støvsugertragt, så

et minimum af løse sandkorn er kommet i kontakt med den øvrige

stukmarmor og Slottets andre flader. Grundpudsen er en fed kalkmørtel

med grove kvartskorn for optimal vedhæftning påkastet som stænkpuds.Visse

områder har været ekstra udsat for fugt i murværket og en

nøje fugtmåling

har været nødvændig for afsløring af problemerne.

Dog viste målingerne ingen alarmerende tallværdier og således

har ingen særlige foranstaltninger været nødvendige. Man

kunne have risikeret at skulle foretage nyopmuring. Fremkom saltudblomstringer

kunne disse poleres væk.

En grundig rengøring af den gamle fastsidende stukmarmor for voks og

almindelig smuds, udføredes med en speciel blanding af sprit og acetone.

Dette arbejde er vigtigt for sucessfuld farvetydning og efterfølgende

blanding.

Der hvor der er løstsidende men bevaringsværdige stukmarmorflader,

bliver disse forankret. Dette foregår ved at vi borer 10 mm huller ca.

5 - 8 cm dybe og i nødvændigt omfang renblæst for korn-

og støvpartikler. Herefter renses med sprit/acetone før indpresning

af en tyndflydende blanding af kvartsmel og kunstlim, som udgør en

forankringsmasse der binder af efter kort tid og er klar til videre behandling

efter nogle dages hærdetid. Herefter skal nye blandinger erstatte de

bortpiggede flader og stukmarmormesterens håndelag og erfaringer vil

vise sig.

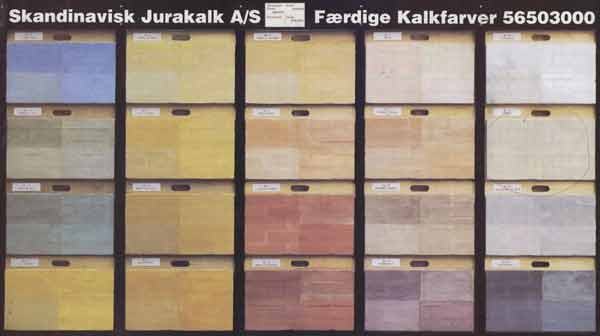

Med limvand, alabastgips

og farvepigmenter

skal farver

tydes og bestemmes under forskellige lysforhold. Toner, mønster

og struktur efterlignes.

Dette er spændende arbejde og kræver foruden særlige lysforhold,

stor koncentrationsro

og en god stemning på pladsen.

Forholdet mellem limvandets styrke, gipsen og farverne er nødvendigt

at tilpasse for hver gang og er lige spændende at konstatere reultatet

af for hver blanding. Stukmarmor som håndværk kan egentlig i denne

proces opfattes som kunsthåndværk, hvor abstraktionon og kunstnerisk

mod

og frihed forenet med erfaring, håndelag

og tradition tilsammen udgør helheden. Der findes ikke grænser

for hvor “perfekt” slutresultatet kan blive.

Der bruges megen

tid på denne proces og starter

man tidligt om morgenen med blanding

på bordet, så er vi først klar med

“dej” til opsætning ved middagstid. Derfor går

der tit over 12 timer før man kan forlade arbejdspladsen efter en opsætningsdag,

noget der selvsagt ikke passer særlig godt til nutidens arbejdsvilkår

og -tider.

Når farver, toner og mønster er bestemt, skal “brødskiverne”

opskæres, nogle rulles til kugler,indtones og blandes så de passer

til det man skal støde op imod, for så at samles i nye brød

og snittes i skiver før selve opsætningen.

Det er nærmest

en kunst, at holde “brødskiverne” fra hinanden så

man har fuld kontrol ved opsætning. Det bliver afgørende for

helheden af restaureringen, noget der først rigtig bliver synligt efter

mange timers slibe-

og poleringsarbejde.

KALKEDE OVERFLADER

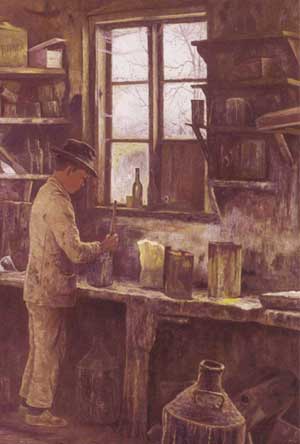

Til brænding af kalk

har man benyttet mange forskellige ovnkonstruktioner, lige fra miler til store

skaktovne. Kalken stabledes i lag af kalkstykker og fyringsmiddel, som kunne

være alt lige fra træ

til kul. Det var vigtigt, at der var fri luftgennemgang i hele ovnen, således

at den nødvendige varmeudvikling kunne opnås. Varmegrad og brændetid

bestemte i høj grad den brændte kalks kvalitet. Ved ophedning

af kalksten CaCO3 til

1200 - 1300 grader uddrives kultveilten CO2

og tilbage bliver brændt kalk CaO Til læskning, knuses de brændte

kalkstykker til et pulver, som benævnes pulverkalk og således

er finkornet, brændt kalk. Hvis disse kalkstykker derimod læskes

på kalkværk - altså tilsættes vand (20%) kaldes det

hydrat kalk eller tørlæsket kalk som har fået en vis betydning

i byggeindustrien fordi den kan påfyldes i papirposer og derfor er lettere

at håndtere end vådlesket kalk. Dens holdbarhed er dog begrænset

og den er således aldeles uegnet til hvidtning. Ved vådlæskning

tilsættes de brændte kalkstykker 2-300 % vand og den flydende

kalk løber over en sigte ned i en kalkkule for lagring. Lagres den

længe (3-7år) i en fugtig kalkkule, vil man få en kalkdej

som er bedre end nogen anden kalk til såvel mørtel som hvidtekalk.

Naturlig

hydraulisk kalk, hvor kalkstenen indeholder 10-30% ler, vil brændingen

til omkring 1100 grader resultere i et produkt der har stor evne til at hærdne

i vand og som fremtoner i gullige, brunlige, rødlige nuancer

afhængig af lerindholdet. Desværre er dette produkt blevet en

mangelvare som ikke kan undværes på restaureringsområdet

hvor ekstra styrke kræves og vi må således hjemtage det

fra feks. Schweiz.

Brugen af kalk på den rette måde er heldigvis atter på vej

tilbage efter mange år hvor den nærmest var gået i glemmebogen

hvis ikke det var for en lille kreds af murere, konservatorer og arkitekter

der har formået at holde fast ved og dermed videreformidlet denne del

af vor håndværkskulturelle arv. Som intet andet hvidt pigment

er kalk, dvs kalkkrystallerne, i besiddelse af den højeste lysbrydningsevne.

Når kalkning er udført med en vådlæsket kalkdej i

den rette fortynding og bundet af under fugtige forhold,

Hertil kommer kalkens egenskab som det uovertruffent mest diffutionsåbne materiale. Dens overfladehinde som er opbygget af et net af infiltreret, trådlignende kalkkrystaller, er så åben at den tillader størst mulig mængde vand og vanddampe at passere gennem hinden. Risiko for tab af varmeisolationsevne ved fugtophobning i murværket undgås altså og der er faktisk tale om at murværket ved vedligeholdt kalkning ad åre bliver stærkere og stærkere i modsætning til det "indelukkede" murværk bagved cementpuds og plastmaling, som langsomt men sikkert nedbrydes og forvitres. Kalkning udføres bedst under fugtige vejrforhold for maximering af kalkens hærdning, idet kalkens optagelse af luftens kultveilte kun finder sted , hvor kultveilten er opløst i vand som "kulsyre". Den relative luftfugtighed må ligge på fra 65 - 75 %, i hvertilfælde ikke lavere og kalkens hærdningstid sætter under disse forhold til ca. 4 uger. Selve blandingen af kalk og vand skal udførs omhyggeligt og tyndere end man er tilbøjelig til og allerhelst med vand som kalkvand - dvs det klare vand der efter et døgns tid bundfalder af en kalkdej blandet med almindeligt vand.

MALEDE OVERFLADER

Før plastmalingens tid blev pudsede lofter behandlet med mosfarve

bestående af plantelim, kridt og afkogt islandsk mos, en proces som

var let og hurtig behandling. Når man herefter skulle gentage(opfriske)

mosfarvestrygningen, bestod dette i at man vaskede lofter ned og grundede

dem med sæbe - 1 kg sæbe til 6-8 liter varmt vand - hvorefter

strygninger påførtes med sidste strygning parallelt med lysindfaldet.

Lofterne fremstod herefter med det smukkest mulige matte og hvide udseende.

Mosfarve smitter af og er derfor ikke velegnet til behanling af vægge.

Fordi nypudsede flader i op til 3 år efter udførelse ikke kan

oliemales pga mørtelens stærkt alkaliske virkning som gør

linolien til en slags sæbe er første behandling af sådanne

flader derfor behandling med limfarve som er en blanding af plantelim

og farvepulver med kridt som fyldstof, iblandet animalsk lim(bedst hare).

Limfarve er langt billigere end plastmaling og holder ligeså godt og

smitter ikke af som ofte påstås.

Oliefarve eller oliemaling var tidligere alle maleres vigtigste materiale

og anvendelse og udvikling hang nøje sammen med håndværket

indenfor malerkunsten.

Døre, vinduer

og andre snedkerdetaljer på gamle huse er som oftest udvendigt malet

i cromgrønne, blå, røde eller rødbrune kulører.

Dette var som regel ikke fabriksfremstillede færdigvarer, men var derimod

noget man selv udrørte eller malinger maleren rev ud i en linoliefernis(udvundet

af hørfrø) eller anden olie. Vil man fortsætte dette princip

og selv tilberede egen maling, er dette fortsat muligt selvom der så

ganske vist ikke vil være så mange farver(pigmenter) at vælge

imellem, men de der findes bidrager med en glød og karakter af ægthed,

der som regel vil passe godt til et gammelt hus. For at gøre blandingen

håndterbar skal der tilsættes sikkativ, et katalytisk virkende

tørremiddel der bl.a indeholder bly og mangan. Idet mængden af

linoliefernis som kan optages varierer fra pigment til pigment og disses finkornethed,

skal der afprøves flere gange for at nå frem til ret farve, strygbar

konsistens samt passende tørretid.

Ved lang tids opvarmning af linoliefernis fremkommer en tykkere olie, ligeledes

med nedsat tørretid som benævnes standolie og som efter

tørringen giver en meget tæt film.

Ved opløsning af kopaler(harpiks - idag kunstharpiks) i terpentin fremkommer

kopallak, som hvis den tilsættes linolien og standolien før

sidste strygning såvel udvendigt som invendigt efterlader en tæt,

blank oliefilm.

Tilsætter

man kopallak et meget finkornet pigment får man emaillelak som

så igen, hvis den bliver tilsat pibeler, bliver til matlak.

Syntetisk oliemaling,

også kaldet alkydmaling fremkommer som følge af en kemisk

forbindelse mellem linolie og kunstharpiks hvorved tørretiden nedsættes

til 3-4 timer og udvidelse ved tørring er ubetydelig; 3 iltmolekyler

hvor linolien optog 17. Man skal her ikke glæmme at det der er vundet

ved den hurtige tørring er tabt ved den meget ringere indtrængning

i underlaget. Den har dog stor slidstyrke og brugt som færdigstrygning

er den et særdeles vejrbestandig og er modstandsdygtig overfor sæbe

og amoniakvand. Den skal således slibes op med skarpt slibepapir ved

evt. efterreparationer.

Christiansborg Slotskirke

-

filmsnas: 0,6 MB

|

|

|